Почему нефтехимической промышленности нужна оборудование для очисления воды?

Широкий выбор нефти, в основном нефти, газа, скалы и других ископаемого топлива. На стадии обработки материала основной целью является обеспечение чистоты сырья, стабильности и удобства использования посредством предварительного-Очистка, такие как пастеризация, потеря воды, трещины и т. Д., Улучшают активную реакцию материала. Процесс и характеристики нефтехимического производства и характеристики, связанные со многими аспектами, включая отбор и обработку материалов, реакцию и контроль, разделение и чистое технологии, применение катализаторов, энергию конверсии и использование, безопасное и экологическое производство, технологии инноваций и оптимизации и интегрированный производственный процесс. Постоянно оптимизация и завершение этих аспектов, вы можете повысить эффективность и качество нефтехимического производства, развиваться устойчиво.

Решение для нефтехимической промышленности

1. Устройство испарения: например MVR -испарение устройства, принудительное устройство циркуляции, низкий-Устройство испарения температурыи мультиэффектное устройство испарения

И в производстве

Оборудование испарения широко используется в нефтехимической промышленности, главным образом в следующих областях:

Очистка сточных вод и ноль (Zld)

Очистка с высоким содержанием сточных вод: Сточные воды от нефтехимических производственных процессов обычно содержат высокие концентрации загрязняющих веществ, таких как неорганические соли, органические соли и тяжелые металлы. Испарители (такие как мульти эффект испарителей, MVR, дыхание парового сжатия и т. Д.) может отделить воду от сточных вод посредством испарения, концентрировать сточные воды в почти насыщенном состоянии, а затем обрабатывать сточные воды с помощью кристаллизации, сушки и других методов, чтобы уменьшить или даже не сбросить сточные воды и уменьшить его влияние на окружающую среду.

Эмульгатор, нефтяная и водная смесь. Для сточных вод, содержащих эмульгатор масла, нефтяной смеси, нефтяных и сточных вод, большинство нефтяных фаз сначала классифицируются с помощью методов обработки, таких как демульгификация и плавающий газ. Остальное нефть в сточных водах затем классифицируется посредством испарения и добавления воды для восстановления нефти и уменьшения количества нефти в сточных водах, достигая экологических стандартов.

Оптимизация процесса

Утилизация растворителей: В процессе нефтехимического производства растворители обычно используются для извлечения, промывки, обезвоживания и других операций. Оборудование для испарения может эффективно восстанавливать и повторно использовать эти растворители, такие как толуол, ксилол, этанол, изопропанол и т. Д., Снижение затрат на производство, отходы растворителя и органические выбросы.

Рафинированные и концентрированные продукты: для определенных промежуточных продуктов или конечных продуктов, таких как алкоголь, ацетон, кислота и испарители, их можно использовать для очистки или дальнейшей концентрации для улучшения качества продукта и удовлетворения процессов или требований клиента для чистоты и концентрации продукта.

Восстановление ресурсов и-обработка продукта

Кристаллизация и восстановление соли: В определенных процессах очистки химических или сточных вод устройство испарения может охладить кристаллы, которые разделяют значения соли, позволяя солевым сточным водам концентрироваться на насыщенных сточных водах, таких как сульфат натрия, хлорид натрия, хлорид кальция и восстановление ресурсов.

Концентрация и восстановление солей тяжелых металлов: сточные воды содержат ионы тяжелых металлов, которые могут быть сконцентрированы в паре оборудования, что облегчает восстановление ресурсов из тяжелых металлов за счет седиментации химических веществ, хранения электроэнергии, снижения рисков загрязнения окружающей среды и увеличения экономических выгод в будущем.

Сохранить энергию и уменьшить выбросы

Тепло отходов: Тепло отходов, пары холодной воды или конденсат, генерируемый во время производства нефти и химикатов, могут служить источником тепла для устройств испарения, эффективно используя энергию и снижение общего потребления энергии.

Сокращение твердых отходов: обработка сточных вод с помощью испарительного оборудования может значительно уменьшить образование твердых отходов (такие как испарение остатков), снизить стоимость обработки твердых отходов и снижение давления окружающей среды.

Специальное химическое производство

Специальный пар хрусталя: пара: При производстве некоторых специальных химических веществ, таких как высокие-Соли с чистотой водой, специальные кристаллические соли и испарительное оборудование, это одно из важных оборудования. Точно контролируя условия испарения и кристаллизации, производятся продукты, которые соответствуют требованиям особой чистоты и кристаллизации.

Восстановление окружающей среды и историческое управление

Обработка отходов:Для высокой соли, высокого органического вещества, отходов из тяжелых металлов и остаточных нефтехимических средств в паровом оборудовании отключение или регенерация могут использоваться в качестве одной из технологий управления для поддержки нефтехимического восстановления окружающей среды посредством централизованной очистки пара сточных вод, безопасной обработки отходов или восстановления ресурсов.

Технические принципы

MVR испаритель: Испаритель повторно использует энергию, генерируемую его собственным вторичным пар, чтобы уменьшить спрос на внешнюю энергию. Рабочая процесс MVR состоит в том, чтобы сжимать пар в холодильнике, повысить температуру, давление и температуру, а затем войти в систему нагрева и конденсации, чтобы использовать потенциальную температуру пара. За исключением запуска привода, не выброшен пар из второго пара испарителя в течение всего процесса испарения. Он сжимается компрессором, вызывая повышение давления и температуры. Затем пар отправляют в камеру отопления для поддержания кипения жидкости.

Циркуляция устройства принудительного испарения: Циркуляция решения в устройстве в основном зависит от принудительного потока, генерируемого внешними силами. Скорость цикла обычно составляет от 1,5 до 3,5 метров в секунду. Тепловая энергия и производственная мощность. Жидкость сырья накачивается вверх снизу с помощью циркулирующего насоса, который течет вверх в трубопроводе нагревательной камеры. Смесь пара и жидкой пены попадает в камеру испарения и разделена. Пар сбрасывается сверху, заблокированная жидкость падает, всасывается в коническое дно циркулирующим насосом, а затем входит в нагревательную трубу для дальнейшей циркуляции. Он имеет коэффициент теплопередачи, сопротивление соли, сопротивление почве, сильная адаптивность и легко чистить. Подходит для таких отраслей, как масштаб, кристалл, чувствительные к температуре (низкая температура), высокая концентрация и высокая вязкость, включая химически нерастворимые твердые вещества, пищевые продукты, фармацевтические препараты, технологии защиты окружающей среды и восстановление испарения.

Холодный испаритель: температура холодного испарителя относится к нормальной работе деревообрабатывающего испарения при 35-50 ℃. После прибытия в Ye Wei затвердевание проводится в каждом ведре воды, а насос работает над созданием вакуума. Она управляется автоматической водой и испарителем - Ясуджи, который генерирует тепло для испарения и нагрева сточных вод. Сточные воды находятся в нулевом вакуумном состоянии, а температура сточных вод повышается примерно до 30 ℃. Сточные воды начинают испаряться до завершения. После испарения Yasuji устанавливает температуру на 35-40 ℃ и сжимает локальную сеть с холодной водой для получения температуры. В то время как вода быстро испаряется, она охлаждает локальную сеть областей через расширительный клапан и хочет управлять системой поглощения тепла после испарения, поднимаясь до холодного пара. Раствор разложения запаха растворим в пружинной воде, прочной и долговечной, и может быть сжат и поглощен Ясуджи Жиром для поглощения тепла и холода. Просто разогреть сточные воды. Если пузырь обнаруживается датчиком во время процесса испарения, дефоратор автоматически добавит Defoamer. После завершения одного цикла концентрат будет выписан (Время цикла может быть установлено)Полем После завершения цикла испарения сжатие насоса перестает работать, фокусируется на открытой пневматической трубке клапана, давления и испаряется, и фокусирует гидравлическое давление на стволе.

Какие результаты мы можем достичь

Испаритель нашей компании может достичь концентрации 5-100 раз в различных условиях качества воды, что делает его большей энергией-Эффективная, простая в адаптации, высоко автоматизированная, экологически безопасная и стабильная. Он широко использовался в таких отраслях, как химические, фармацевтические, пищевые и экологические области.

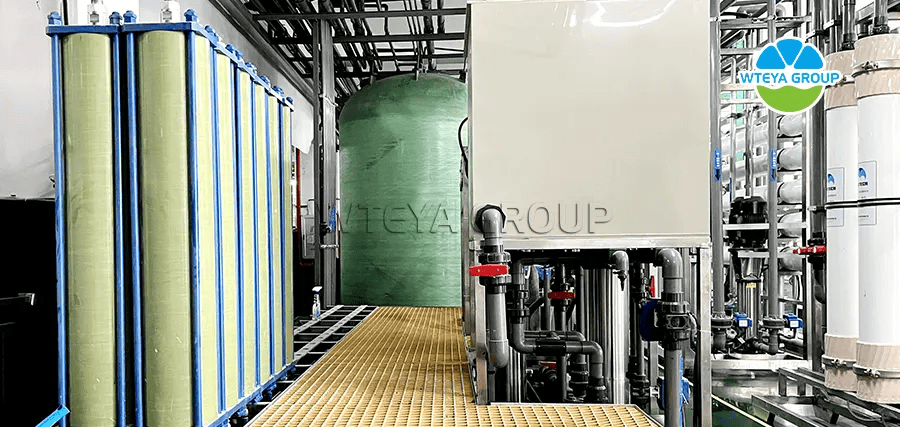

2. Оборудование для разделения диафрагмы: DTRO, Stro, NF и т. Д.

И в производстве

Технология отделения мембран широко используется в нефтехимической промышленности, в основном в следующих областях:

(а) Обработка сырой нефти и рафинированного масла

Опаривание морской воды: в процессе экстракции и переноса нефти нефть обычно содержит определенное количество соли и воды. Мембранная технология разделения (такие как обратный осмос и фильтрация) может эффективно удалить соль и воду из сырой нефти, защитить оборудование для переработки от коррозии, повысить эффективность фильтрации и качество продукции.

Рафинированное масло: с помощью технологии сортировки тонкой пленки, нефтяных продуктов (такие как нефть, дизельное топливо, смазочное масло и т. Д.) Может быть очищен для удаления примесей, таких как сера, азот, ароматические углеводороды, олефины и т. Д., Повышение эффективности сжигания нефти, снижение выбросов и соответствовать все более строгим экологическим нормам.

(беременный) Разделение воздуха и фильтрация

Восстановление и очистка водорода: в процессе разложения водорода, утилизации и других растений рафинирования будут производить большое количество выбросов, богатых водородом. Технология разделения диафрагмы может эффективно разделить регенерированный гелиевый и гелийский газ и устранить одну из примеси газа (такие как co, co ₂, ch ₄ и т. Д.), который может быть использован для применений водорода в следующем цикле или топливных элементах, которые обеспечивают высокие-Чистота водород.

Обезвоживание и дезинфекция природного газа: в процессе очистки природного газа технология разделения мембраны используется для удаления воды (такие как обезвоживание полимерной мембраны) и сульфиды (например, использование сульфидов отделения мембраны для дезинфекции) от природного газа, обеспечивая качество и безопасность природного газа.

(в) Восстановление и восстановление катализатора

Обработка катализатора: во время процесса каталитического разделения катализатор будет сочетаться с реакцией с образованием материнского ликера. Технология отделения мембран может отделять катализаторы от продуктов, восстанавливая и повторно использовать катализаторы, снижать затраты на катализатор и снизить обработку отходов.

(D) Восстановление и повторное использование органических растворителей

Растворители дегидратации и очистки: в нефтехимических производственных процессах многие процессы используют органические растворители (такие как толуол, ксилол, этанол и т. Д.)Полем Технология отделения мембран может эффективно восстановить и повторно использовать эти растворители, снизить производственные затраты, снизить потребление растворителей и сократить органические выбросы.

(эн) Очистка сточных вод и восстановление ресурсов

Высокая очистка сточных вод соли: нефтехимические сточные воды обычно содержат большое количество загрязняющих веществ, таких как неорганические соли, органические соли и тяжелые металлы. Мембранная технология разделения (такие как обратный осмос, фильтры, электрические мембраны и т. Д.) может максимизировать соль и токсичные вещества в сточных водах, обеспечивая глубокую обработку сточных вод и уменьшая количество сточных вод, ресурсов и стандартных отходов. Полезное восстановление компонентов. Технология отделения мембран может использоваться для извлечения ценных компонентов из сточных вод, таких как аминокислоты, органические кислоты, спирты, ацетон и т. Д., Разделите их и возвращают их в производственный процесс, повторное использование ресурсов и снижение производственных затрат.

Технические принципы

Этот процесс использует специальные мембраны для отделения компонентов от жидких или газовых смесей. Основной принцип этой технологии основан на различиях в скорости и способности различных компонентов, проходящих через мембрану, которые могут быть определены характеристиками компонентов, характеристик мембраны, различия концентрации на обеих сторонах мембраны, градиентов давления, потенциальных градиентов или пара или различных факторов. Методы отделения мембраны включают микрофильтрацию, ультрафильтрацию, фильтрацию, обратный осмос и электрофильтрацию, каждая из которых подходит для различных потребностей разделения. Например, микрофильтрационные и ультрафильтрационные молекулы фильтра или растворы различных размеров на основе размер пор мембраны; Обратный осмос относится к давлению выше осмотического давления раствора, в результате чего растворитель проходит через мембрану и блокирует раствор; Электродиализ - это селективное использование ионов в растворе с использованием ионных обменных мембран под действием электрического поля.

Какие результаты мы можем достичь

Тонкие пленки отделяют применение технологии в нефтяной промышленности Huagong от обработки сырой нефти и выхлопных газов, от очистки, от восстановления и кровообращения катализатора, от органического восстановления Rongji для вашего использования, от циркуляции очистки сточных вод и восстановления ресурсов, от мониторинга окружающей среды и многократных циклов управления ожиданием. Он имеет большое значение для улучшения дисплея ресурсов, снижения производственных затрат, минимизации экологического загрязнения и достижения устойчивого развития.

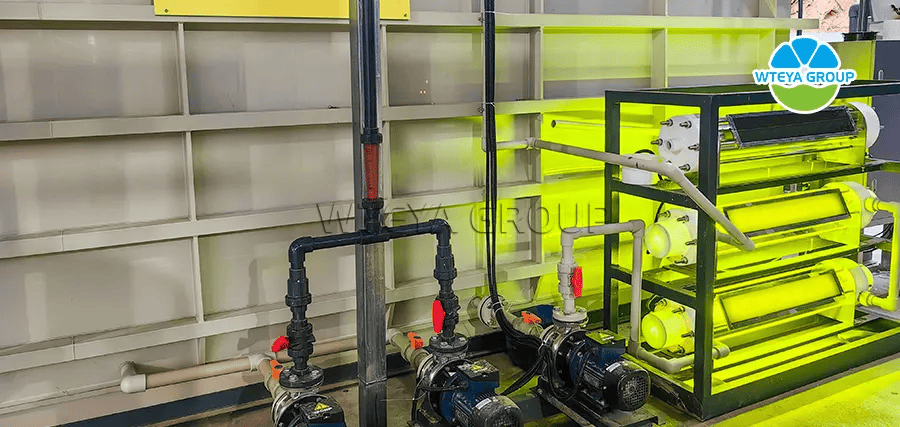

3 Окислительное оборудование ECC:

И в производстве

Химические катализаторы ECC в основном используются для удаления органических соединений из высоких солевых жидкостей в нефтехимической промышленности. Он также может убивать микроорганизмы в воде, обеспечить чистую жидкую воду и обеспечить нормальную работу оборудования.

Технические принципы

Технология каталитического окисления ECC - это новая технология, разработанная компаниями, которая использует катализаторы для стимулирования реакции окисления между органическими загрязнителями и оксидами (такие как кислород, озон, перекись водорода и т. Д.) в определенных условиях. Конечный продукт безвредный или низкий токсичный, достигая эффекта удаления загрязняющих веществ. Каталитическое оборудование окисления варьируется в зависимости от различных применений и объектов, используя различные окислители, катализаторы и условия реакции для удовлетворения практических потребностей.

Какие результаты мы можем достичь

Эффективность продуктов органического удаления типа компании (Кодр) превышает 80%и некоторые могут превышать 95%Полем Это также может значительно снизить температуру нагрева реактора, вероятность пузырьков парового устройства и загрязнения системной мембраны.